Valve World Kasım sayısında çıkan fabrika müdürümüz Dr.Yaşar Mutlu'nun yazısına aşağıdan ulaşabilirsiniz.

Akışkan kontrolü ve otomasyonu, valf endüstrisindeki ana konulardan biridir. Taşınması ve kontrolünde bu sektörde büyük zorluklar yaşayan akışkanlardan biri Kriyojenik sıvılardır. Literatürde -150℃'den daha düşük sıcaklıktaki sıvılara Kriyojenik akışkanlar denir. Tıp sektörü (Kriyocerrahi), gıda endüstrisi (dondurulmuş gıdalar), biyoloji araştırmaları (Cryobiology), elektronik endüstrisi (Cryoelectronics), gaz üretimi (Fraksiyonel Damıtma), petrol ve doğal gaz endüstrisi (LNG üretimi), kriyojenik sıvıların ana alanlarından bazılarıdır.

Bu yazıda, kriyojenik solenoid valfın tasarımı ve düşük sıcaklığın solenoid valf verimi üzerindeki etkileri incelenecektir.

Diğer proses otomasyon alanları gibi, solenoid valfler de kriyojenik sıvı kontrol endüstrilerinde çok yaygın olarak kullanılmaktadır. Kriyojenik uygulamalar için uygun bir solenoid valf tasarımının ana zorlukları şunlardır:

Sızdırmazlık ana zorluklardan biridir. Kriyojenik vanalarda, düşük sıcaklıktan dolayı kauçuk tabanlı sızdırmazlık malzemesi kullanmak imkansızdır. Bu nedenle, uygun sızdırmazlık malzemesi bulma ve kullanma, kriyojenik sıvı kontrollerindeki ana sorunlardan biridir.

İkinci konu gövde malzemesi seçimidir. Kriyojenik valflerde kriyojenik sıvı valf gövdesi ile temas halindedir. Kriyojenik akışkanların düşük sıcaklıkları, malzemelerin mekanik mukavemetini ve kırılganlığını değiştirebilir. Bu nedenle, uygun gövde malzemesi seçimi de kriyojenik solenoid valflerin tasarımında ana sorunlardan biridir.

Isı transferi

Isı transferi de bir diğer devreye giren zorluklardan biridir. Kriyojenik koşulların hazırlanması çok kolay değildir ve yüksek enerji değerlerine ihtiyaç duyar. Bu nedenle, kriyojenik ekipmandaki ısı transferinin en aza indirilmesi, kriyojenik solenoid valflerin tasarımında önemli bir konudur. Bu çalışmada, ısı transferinin en aza indirilmesi ana konulardan biridir.

Dördüncü konu ise manyetik alan verimliliğidir. Solenoid valfler, bir bobin tarafından üretilen manyetik alan yardımıyla çalışır. Ayrıca, sıcaklık azaldığında, bobinlerin tel direnci de azalır ve iletkenlik artar. Öte yandan, düşük sıcaklık, solenoid valflerde kullanılan ferritik çeliklerin manyetik geçirgenliğini etkiler. Dolayısıyla, bu etkiler hakkında araştırma yapmak bu çalışmanın ana konularından biridir.

Son olarak, baskı kaybı sorunu vardır. Diğer mekanik tesisatlarda olduğu gibi, basınç kaybı da vanalar için önemli bir konudur. Bu çalışmada, basınç kaybını en aza indirmek için CFD yazılımı kullanılarak vana tasarlanmaya çalışılmıştır.

Kapsamlı arama

Tasarım sürecimiz, kriyojenik koşullara uygun malzemeler ile ilgili kapsamlı arama ile başladı. Malzemeler, ısı genleşmelerine, ısı iletkenliklerine, özgül ısılarına ve elastisite modüllerine göre seçilir.

Malzemeler için paslanmaz çelik düşünülmüştür. Paslanmaz çelik, düşük ısı iletkenliği ve iyi mekanik özellikleri nedeniyle kriyojenik uygulamalarda yaygın olarak kullanılır. Vana gövdesi için pirinç, kriyojenik sıcaklıklarda esneklik, dayanıklılık ve darbe direncini muhafaza etme yeteneklerinden dolayı da kullanılabilir

İki aşamalı akış

Sızdırmazlık elemanlarıyla ilgili olarak, daha önce de belirtildiği gibi, kauçuk bazlı sızdırmazlık malzemeleri kriyojenik uygulamalar için kullanılamaz. PTFE, fiziksel özelliklerini koruyan ve kriyojenik koşullarda stabil kalan malzemelerden biridir.

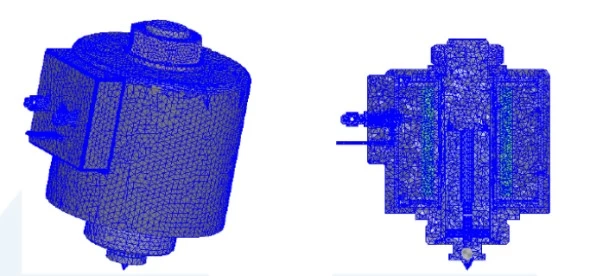

Şekil 1: CAD yazılımı kullanılarak ilk tasarımlar

Direkt çekmeli solenoid valflerde, pistonun orifisi direkt olarak açıp kapadığı bilinmektedir. Ancak, pilot kumandalı vanalarda, diyaframlar orifis sızdırmazlığı için kullanılır. Öte yandan, daha önce bahsedildiği gibi, kauçuk bazlı malzemeler kriyojenik valflerde diyafram olarak kullanılamaz. Bu nedenle, özel grafit dolgulu teflon halkaları olan pistonlar, pilot kumandalı vana orifisilerin sızdırmazlığı için kullanılır.

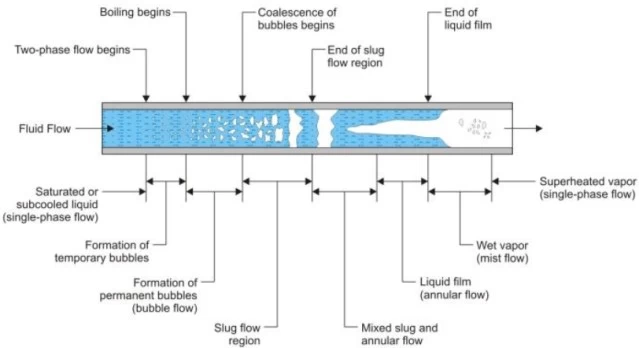

Kriyojenik valfler için önemli konulardan biri, iki fazlı akıştır. Kriyojenik uygulamalarda, akışkan basınç veya ısı transferindeki değişiklik nedeniyle kaynayabilir.

Şekil 2: Bir boru boyunca kaynamanın ilerlemesi

Isı transferini azaltmak için, kriyojenik vanaların tasarımı normal durum valfleri ile ilgili olarak değiştirilmiştir. Bunun için öncelikle ana ısı kaynağı olan tüm bobinler daha uzun tüpler yardımıyla gövdeden uzak tutulmuştur, böylece bobinlerin ısısının etkisi sıvının fazları üzerinde daha az etkiye sahip olacaktır. Şekil 1'de daha uzun tüp tasarımları görülebilir.

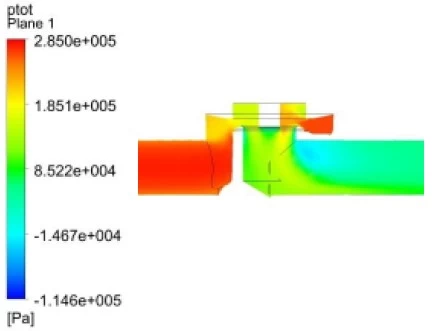

İkinci adım olarak, basınç kayıplarını, toplam ısı transferlerini ve vanalardaki faz değişimlerini ve Kv değerlerini hesaplamak için hesaplamalı akış analizi kullanılmıştır. Sınır koşulları Tablo 1'de görülebilir.

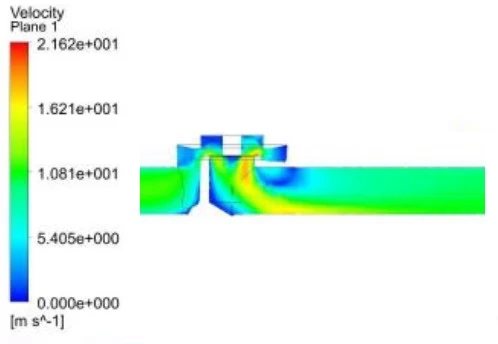

Şekil 3 statik ve toplam basınç konturlarını gösterir ve Şekil 4 hız konturlarını gösterir.

Port Size | Fluid | ||||

G1/2 | Liquid Nitrogen | ||||

Working Conditions (Domain) | Valve’s Results | ||||

Total Input Pressure (Pa) | Static Output Pressure (Pa) | Total Δp (Pa) | Static Δp (Pa) | Mass Flow (kg/sec) | Velocity (m/s) |

285000 | 0 | 199057 | 200475 | 1,42 | 6,9 |

Tablo 1: Hesaplamalı akış analizi için sınır koşulları

Düşük direnç değerleri

Analizimiz, sıcaklık değişiminin, gaz ve sıvı arasındaki oranı azalttığını veya arttırdığını kanıtlamaktadır. Ayrıca, orifis alanlarında hızın arttığı görülebilir. Artırılmış hız, basıncı azaltır ve bu, sıvının orifisten geçerken kaynamasına sebebiyet verir ki bu pek istenen bir durum değildir.

Figure 3: Total Pressure contours.

Basınç kayıplarını en aza indirgemek için CFD analizinin bir sonucu olarak, orifis tasarımı optimize edilmiş ve daha yüksek Kv değerleri elde edilmiştir.

Figure 4: Velocity contours.

Kriyojenik solenoid valflerdeki bir diğer zorluk hava neminin yoğuşmasıdır. Bu yoğunlaşma kısa devreye neden olabilir ve bobini yakabilir. Bu nedenle, valfi yoğun sudan korumak için, kriyojenik solenoid valflerde kullanılmak üzere IP68 bobinleri tercih edilir.

Kriyojenik solenoid valflerde dikkate alınması gereken bir diğer konu düşük direnç değerleridir. Bilindiği üzere kriyojenik durumlarda tellerin direnci azalır. Azalmış direnç değeri, bobinlerin aşırı akım çekmesine neden olur. Bu durumu çözmek için analitik formüller kullanılır. -200 ° C'de çalışabilen bobinler ve test için üretilen numuneler için optimum sarım sayısı formüle edilmiştir.

Manyetik alan analizi

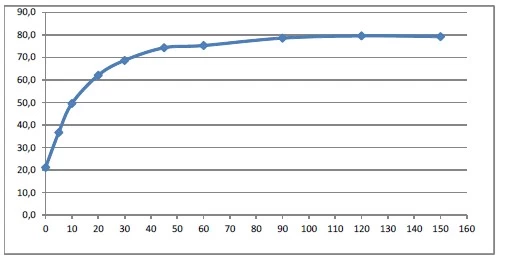

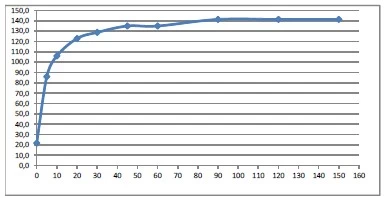

Yapılan testler, 3 saat sonra 230V AC ve 24V DC bobinlerin sıcaklıklarının sabit durum koşullarına ulaştığını gösterdi. Her sarmalın ani akımları ve zamanları osiloskop yardımı ile bulunur. Bu deneysel çalışmalar formüle edilmiş sonuçlarla korelasyon göstermektedir.

Figure 5: Time-Temperature graph for 24V DC and 230VAC coils.

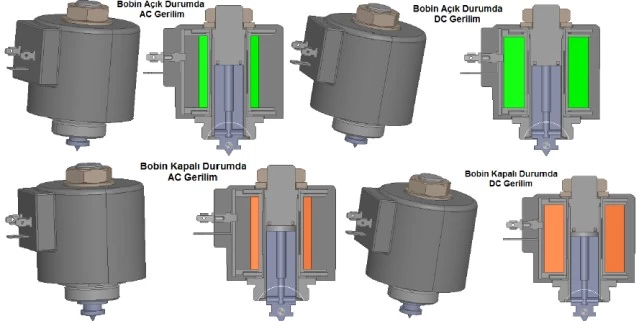

Ayrıca, manyetik akı yoğunluğu özelliklerini anlamak için bobinler için manyetik alan analizi yapılır. Sonlu elemanlar yazılımı kavrama ve çözme için kullanılır. Analiz 230V AC ve 24V DC bobinler için yapılır. Bobinlerin açık ve kapalı koşulları modellenmiştir ve Şekil 6'da görülebilir.

Figure 6: Modelled coils for open and closed conditions.

Bobinin malzeme özellikleri yazılıma girilir. 230V AC bobin, 688277'ye ve 24V DC bobine sarılıdır ve 806303 sonlu elemanlara geçirilmiştir.

Figure 7: Meshed 24V DC coil.

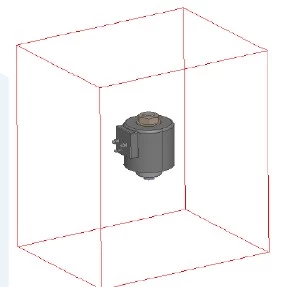

Zaman adımı 100 ms için 0,5 ms'ye ayarlanmıştır. Hesaplama hacminin boyutları, modele göre %100 uzaklıktadır ve vakumla doldurulmuştur. (Şekil 8).

Figure 8: Coil’s calculation space

Analiz sıcaklığı -200 ° C'ye ayarlanmıştır. Analiz, 24V DC bobinin manyetik akı yoğunluğunun 70 milisaniyeden sonra sabit hale geldiğini göstermektedir. 230V AC bobin manyetik akı yoğunluğu, 10 milisaniyede maksimum ve minimum değerlere ulaşır. Parçalar için manyetik akı analizinin dikkate alınması gerektiği ve materyal seçiminin ilerlediği açıktır.

Sonuç

Kriyojenik uygulamaları geniş bir alandır, ancak kriyojenik ortamlar dikkatlice düşünülmeli ve vanalar dikkatlice tasarlanmalıdır. Malzemelerin seçimi, boyutları, bobin özellikleri, dikkatle seçilmiş ve tasarlanmış olması gerekir.

CAD programı ve Sıvı Analizi, basınç kayıplarını azaltmak için farklı gövde parçalarının tasarlanmasına ve test edilmesine yardımcı olmuştur. Manyetik analiz, materyaller ve bobine göre boyutları hakkında daha iyi bir anlayış sağlar. Hesaplama analizi ve gerçek zamanlı sonuçlarla kanıtlanması, farklı boyutlu vanaların tasarlanması ve kapasitelerin daha da geliştirilmesi için büyük avantaj sağlar.